کلمات کلیدی: چک وزنه فنچی فنچی، بازرسی محصول، کم پر شدن، پر شدن بیش از حد، هدایا، پرکننده مارپیچ حجمی، پودر

اطمینان از اینکه وزن محصول نهایی در محدوده حداقل/حداکثر قابل قبول است، یکی از اهداف مهم تولید برای شرکت های غذایی، آشامیدنی، دارویی و مرتبط است.پر کردن بیش از حد نشان می دهد که شرکت در حال ارائه محصولی است که برای آن غرامت دریافت نمی کند.کمبودها به این معنی است که الزامات قانونی برآورده نمی شود که می تواند منجر به فراخوان و اقدامات نظارتی شود.

برای چندین دهه، چکوزنها پس از عملیات پر کردن/آب بندی در خط تولید قرار گرفتهاند.این واحدها اطلاعات ارزشمندی در مورد اینکه آیا محصولات معیارهای وزن تعیین شده را برآورده می کنند یا خیر به پردازنده ها داده اند.با این حال، خطوط تولید در سال های اخیر پیچیده تر شده اند.توانایی ارائه دادههای حیاتی به پرکننده در زمان واقعی و/یا کنترلکنندههای منطقی قابل برنامهریزی (PLC) که خطوط تولید را راهاندازی میکنند، چکوزنها را ارزشمندتر کرده است.هدف این است که بتوانیم تنظیمات پر کردن را "در حال پرواز" انجام دهیم تا وزن بسته پر شده همیشه در محدوده باشد و اعطای ناخواسته محتویات محصول با ارزش حذف شود.

این قابلیت به ویژه برای پرکننده های مارپیچ حجمی که معمولاً برای محصولات پودری استفاده می شوند مفید است.مثالها عبارتند از:

غذا:آرد، مخلوط کیک، قهوه آسیاب شده، ژلاتین نوشیدنی: مخلوط نوشیدنی پودری، کنسانترهداروها/مواد مغذی:داروهای پودری، پودرهای پروتئینی، مکمل های غذاییمراقبت شخصی:پودر بچه / تالک، بهداشت زنانه، مراقبت از پا صنعتی / خانگی: پودر کارتریج چاپگر، کنسانتره شیمیایی

تعریف: پرکننده مارپیچ حجمی

پرکننده مارپیچ حجمی مکانیزم پرکنندهای است که یک محصول، معمولاً پودر یا جامدات با جریان آزاد را با استفاده از مارپیچ که برای تعداد دورهای از پیش تعیینشده در یک قیف مخروطی چرخانده میشود تا حجم مورد نیاز محصول را تخلیه کند، اندازهگیری میکند.مزیت اصلی این ماشینها توانایی آنها در کنترل گرد و غبار در حین عملیات پر کردن است و بنابراین به طور گسترده برای پودرها و جامدات بدون گرد و غبار استفاده میشوند.برای جبران تغییرات در چگالی ظاهری محصول، پرکنندههای مارپیچ اغلب به همراه یک ابزار توزین مانند چکوزن استفاده میشوند.پرکننده های این نوع برای پرکردن محصولات با سرعت کم و متوسط مناسب هستند.

پرکننده های مارپیچ حجمی: ویژگی های عملکردی

ویژگیهای چگالی محصولات پودری پر شده توسط پرکنندههای حجمی تحت تأثیر مقدار موجود در قیف پرکننده قرار میگیرد.به عنوان مثال، اگر قیف نزدیک به ظرفیت پر شود، محصول در قسمت پایین تر متراکم تر می شود. (سبک وزن و ذرات کوچک آن باعث فشرده شدن آن می شود.) این به این معنی است که حجم پر شدن کمتر، نیاز وزن چاپ شده را برآورده می کند.همانطور که محتویات قیف خارج می شود (از طریق مارپیچ/پیچ تایمینگ) و ظرف را پر می کند، محصول باقی مانده چگالی کمتری دارد و برای برآوردن وزن مورد نیاز به پر کردن بزرگتری نیاز دارد.

در این سناریو، میتواند در عرض چند ساعت بین بیش از حد و کمپر شدن، تنوع قابلتوجهی وجود داشته باشد.اگر اینها در مرحله چکوزن دستگیر نشوند، درصد بالاتر از حد قابل قبول از دوره تولید رد میشود و اغلب از بین میرود.نه تنها بر تولید تأثیر می گذارد، بلکه هزینه مواد بسته بندی و نیروی کار نیز بالاتر است.

روش کارآمدتر این است که از قابلیت بازخورد چکوزنگر استفاده کنیم تا به فیلر در زمان واقعی بگوییم که چه زمانی باید تنظیمات انجام شود.

فراتر از محصولات پودری

توانایی چکوزنگر برای ارائه بازخورد به پرکننده و/یا PLCهایی که خطوط تولید را اجرا میکنند به محصولات پودری محدود نمیشود.همچنین برای هر محصولی که در آن میزان پر شدن یا حجم را می توان «در حال پرواز» تنظیم کرد، ارزشمند است. رویکردهای متعددی برای ارائه اطلاعات بازخورد وجود دارد.یکی از راه ها ارائه اطلاعات وزن بر اساس بسته بندی است.PLC خط تولید میتواند این دادهها را دریافت کند و هر اقدامی را که برای حفظ پر شدن در محدوده مناسب لازم است، آغاز کند.

جایی که این توانایی برای غذاساز ارزشمندتر می شود در به حداقل رساندن هدایای ناخواسته است.به عنوان مثال می توان به دوغاب ها و ذرات با ارزش بالاتر در سوپ، سس، پیتزا و سایر غذاهای آماده اشاره کرد.علاوه بر پر کردن مارپیچ (که در بخش محصولات پودری به آن اشاره شده است)، پرکننده های پیستونی و ارتعاشی نیز می توانند از داده های بازخورد بهره مند شوند.

در اینجا نحوه عملکرد آن آمده است

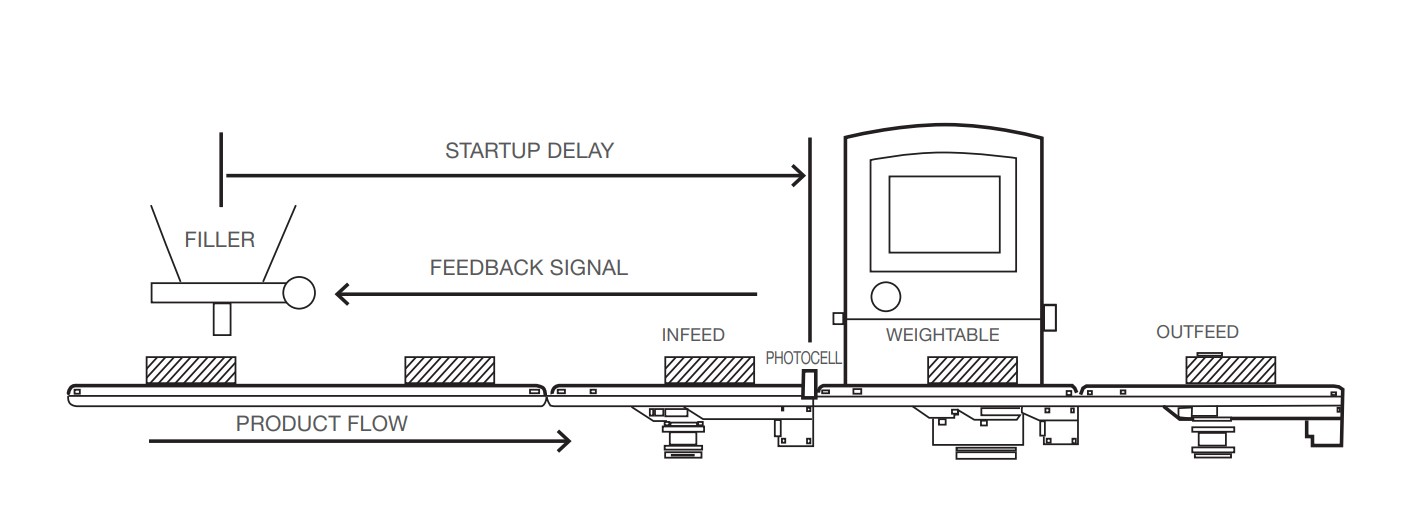

در طول تولید، میانگین وزن بر روی تعداد از پیش تعیین شده محصولات اندازه گیری می شود.انحراف وزن هدف محاسبه میشود و در صورت نیاز از طریق یک سیگنال تصحیح بازخورد به پرکننده از چکوزنگر، اقدام میشود.زمانی که پرکننده در مرحله راه اندازی یا پس از تغییر محصول است، از تاخیر برای جلوگیری از اصلاح بیش از حد استفاده می شود.

مدیر کارخانه می تواند از نرم افزار کنترل وزن اختیاری برای بازگرداندن داده ها به پرکننده استفاده کند.از طرف دیگر، دادههای چکوزن را میتوان به نرمافزار تولیدی پیچیدهتر که پردازنده ممکن است برای مدیریت پارامترهای تولید استفاده کند، ارسال کرد.

زمان ایده آل برای افزودن قابلیت بازخورد چه زمانی است؟

مدیران کارخانه و شرکت ها به طور مداوم مخارج سرمایه ای را زیر نظر دارند و بازپرداخت را محاسبه می کنند.افزودن این نوع عملکرد به یک عملیات تولیدی می تواند به دلیل مزایای صرفه جویی در هزینه که قبلاً ذکر شد، بازپرداخت را در مدت زمان معقولی محقق کند.

زمان ایده آل برای بررسی گزینه ها زمانی است که یک خط تولید جدید در حال طراحی است یا زمانی که پرکننده ها و چک وزنه ها برای عملکرد بهینه بررسی می شوند.همچنین ممکن است زمانی مناسب باشد که تشخیص داده شود که درصد بالایی از ضایعات مواد گران قیمت به دلیل پر شدن بیش از حد وجود دارد، یا اگر کم پر شدن مکرر شرکت را در معرض خطر اقدامات نظارتی یا شکایات مصرف کنندگان قرار می دهد.

ملاحظات اضافی برای چک وزن بهینه

همچنین مهم است که از برخی دستورالعملهای اساسی برای عملکرد بهینه چکوزنگر غافل نشوید.این شامل:

• چک وزنه را در مجاورت پرکننده قرار دهید

• چک وزنه خود را در وضعیت خوبی نگه دارید

• مطمئن شوید که سیگنال بازخورد به درستی با پرکننده یکپارچه شده است

• نمایش مناسب (فاصله، زیر و بم) محصول را به چکوزنگر حفظ کنید

بیشتر بدانید

منفعت مالی برای هر شرکت بسته به مقدار و هزینه ارائه محصول می تواند بسیار متفاوت باشد که می تواند با داده های لحظه ای ارزشمند به میزان قابل توجهی به حداقل برسد.

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

زمان ارسال: ژوئن-14-2022